2024-09-26

Для непосвященных гибка листового металла и пластин выглядит достаточно простой, но правда в том, что во многих цехах по изготовлению металла это зачастую самый сложный процесс. Теоретически это не должно быть сложно. Наука о гибке листового металла имеет проверенные формулы для припусков на изгиб и вычетов за изгиб, которые учитывают удлинение материала для данных материалов. Почему же тогда у операторов листогибочного пресса до сих пор так много деталей для испытаний? Почему изгиб не может быть проще?

Что ж, это возможно – при условии реалистичной терпимости.

К такому выводу пришла оживленная дискуссия в чикагском стейк-хаусе в ноябре прошлого года. С одной стороны стола сидел Стив Бенсон, президент компании ASMA LLC, расположенной в Салеме, штат Орегон. Бенсон — известный эксперт по листогибочным прессам и обозреватель этого журнала. По другую сторону стола сидел Ларри Боден, специалист по обучению работе с листогибочными инструментами компании Mate Precision Tooling в Аноке, штат Миннесота.

«У нас было продолжительное обсуждение производства листового металла и стандартного неправильного использования допусков», — вспоминает Бенсон, добавляя, что реалистичные допуски остаются одним из самых простых и практичных путей к эффективной гибке.

Точность и повторяемость современных гибочных прессов и прецизионно отшлифованных инструментов помогли сделать гибку намного быстрее и предсказуемее, чем раньше. Тем не менее, остается одна огромная переменная: сам листовой металл.

Как объяснил Боден, «при проектировании деталей для применения в листовом металле вы должны реалистично оценивать характеристики материала, постоянство состава и закалки, предел текучести, предел прочности на разрыв и направление волокон, и это лишь некоторые из переменных».

«Но самое важное, — добавил Бенсон, — это изменение толщины материала. Это действительно вызывает большинство проблем при работе с обозначениями допусков. Различия всего в несколько тысячных [дюйма] могут проявляться в виде нескольких градусов угловых отклонений».

Проблема кроется в том, как изначально указывается материал. Когда производители думают о мягкой стали 10 калибра, они, вероятно, думают, что она около 60 KSI и толщиной 0,135 дюйма. Но это не точные характеристики; они являются средними, и изменение спецификаций от одного листа или партии к другой создает несоответствия, особенно когда речь идет о толщине материала. Например, типичный материал 10-го калибра A36 имеет допуск калибровочной зоны ±0,006 дюйма. Это означает, что 10-й калибр может быть где угодно от 0,129 до 0,141 дюйма.

Эта разница в 0,012 дюйма может показаться незначительной, «но когда дело доходит до формовки на листогибочном прессе, этого более чем достаточно, чтобы вызвать проблемы», — сказал Бенсон.

«Особенно, — добавил Боден, — если применяемые допуски неоправданно узкие».

Насколько сильно угловое отклонение зависит от отверстия матрицы. Чем меньше отверстие матрицы относительно толщины материала, тем больше угловое отклонение. Почему именно? Это возвращает нас к основам воздушной гибки. При воздушной гибке угол матрицы не определяет угол изгиба. Основная причина существования разных углов матрицы при воздушной гибке заключается не в том, чтобы изгибать под разными углами, а в том, чтобы пуансон мог достаточно глубоко опуститься в пространство матрицы, чтобы перегнуться для пружинения.

Угол изгиба воздушной гибки определяется соотношением между шириной отверстия матрицы и глубиной проникновения в пространство матрицы. Глубина проникновения определяется положением кончика пуансона в нижней точке его хода — что в наши дни может быть необычайно повторяемым — и толщиной материала — которая, увы, не так постоянна.

Наличие точной глубины проникновения становится еще более важным при использовании узких отверстий матрицы. Измените глубину проникновения в широкой матрице, и угол изгиба изменится совсем немного; измените глубину проникновения на мизерную величину с узкой матрицей, и угол изгиба изменится значительно. Вот почему изменение толщины материала влияет на угол изгиба, особенно для более узких матриц.

«Простое изменение толщины материала на плюс или минус 0,006 дюйма может представлять собой до 4 градусов углового изменения», — сказал Бенсон, «а может и больше. И изменение может быть еще больше, если вы меняете направления зерен материала от детали к детали», изгибая перпендикулярно зерну (поперек) для одной детали, затем параллельно зерну на следующей детали.

Проблемы не ограничиваются угловым отклонением. Отклонение толщины материала изменяет то, как материал удлиняется во время гибки.

Это, в свою очередь, изменяет то, какими должны быть исходные размеры заготовки. Рассмотрим материал A36 10 калибра. На нижнем конце диапазона толщины, при 0,129 дюйма, вычет изгиба равен 0,221 дюйма; на верхнем конце толщины 0,141 дюйма вычет изгиба составляет 0,237 дюйма.

«Это означает, что вычет изгиба может колебаться до 0,016 дюйма от детали к детали», — сказал Бенсон.

Это делает практически невозможным для многих операторов листогибочных прессов соблюдение допуска в 0,005 дюйма, особенно на деталях с несколькими изгибами, которые усугубляют ошибки. Небольшая ошибка при первом изгибе может стать очень большой ошибкой к последнему изгибу.

Это не значит, что такая точная гибка не выполняется, если производитель имеет надлежащие средства контроля, особенно в отношении своего сырья. Качественный материал поможет любому оператору листогибочного пресса, независимо от того, работает ли он на старом листогибочном прессе или на одной из современных передовых гибочных систем.

Старайтесь работать с одним и тем же сервисным центром и не смешивайте поставщиков больше, чем необходимо.

Формируйте детали так, чтобы их изгибы всегда имели одинаковое отношение к зерну материала.

Осматривайте и предварительно сортируйте детали по любой переменной. Это касается не только разной толщины (и оператору нужно будет измерить каждую деталь), но и цвета или оттенка разных партий, а также различных состояний поверхности или любых других показателей изменения свойств материала.

Точное изготовление — это все о рекламе возможностей, которые приходят с новейшим оборудованием и лучшими кадрами и процессами. Скажем, цех может рекламировать способность своего гибочного отдела поддерживать допуски размеров ±0,0050 дюйма на формованной детали. Это конкурентное преимущество, не так ли?

В некоторых случаях да, но только если сохранение такого допуска имеет ценность для конечного продукта. Но что, если оно не имеет никакой ценности? Что, если производителю на самом деле не нужно сохранять ±0,005 дюйма? Что произойдет, если эти допуски будут ослаблены до ±0,010 дюйма или даже 0,020 дюйма? И что, если эти угловые допуски будут расширены с всего лишь половины градуса до 1 или 2 градусов?

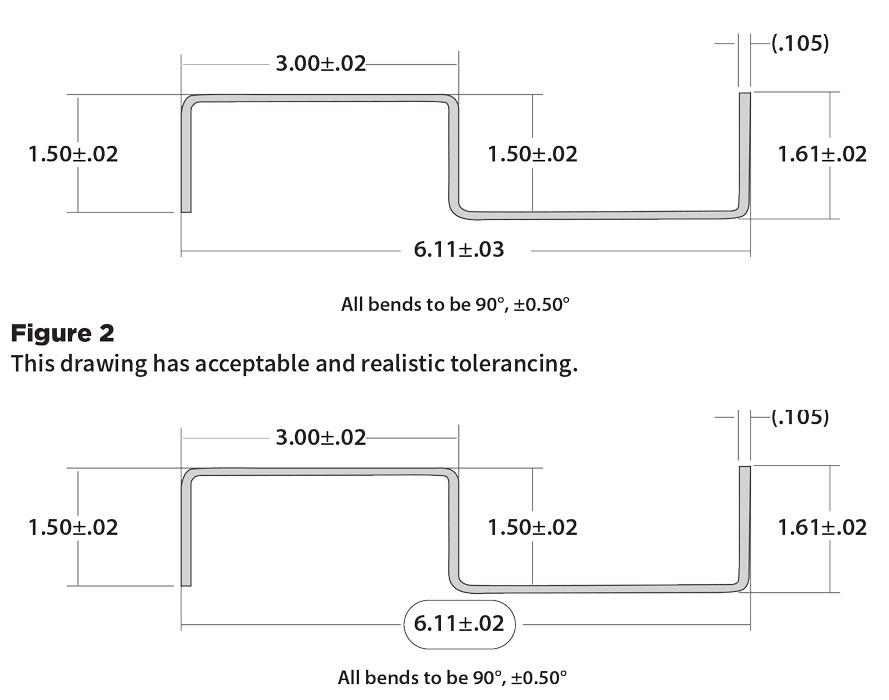

Рисунок 2

Этот чертеж имеет неоправданно узкий допуск общего размера 6,110 дюйма.

«Наличие удобного руководства для сравнения ваших названных допусков существенно повлияет на ваше производство», — объяснил Бенсон.

Под «удобным руководством» Бенсон подразумевает руководство, определяющее разумные допуски для формованной детали, как для линейных, так и для угловых размеров. «Вы больше не будете предъявлять необоснованные требования, и у вас больше не будет нереалистичных ожиданий».

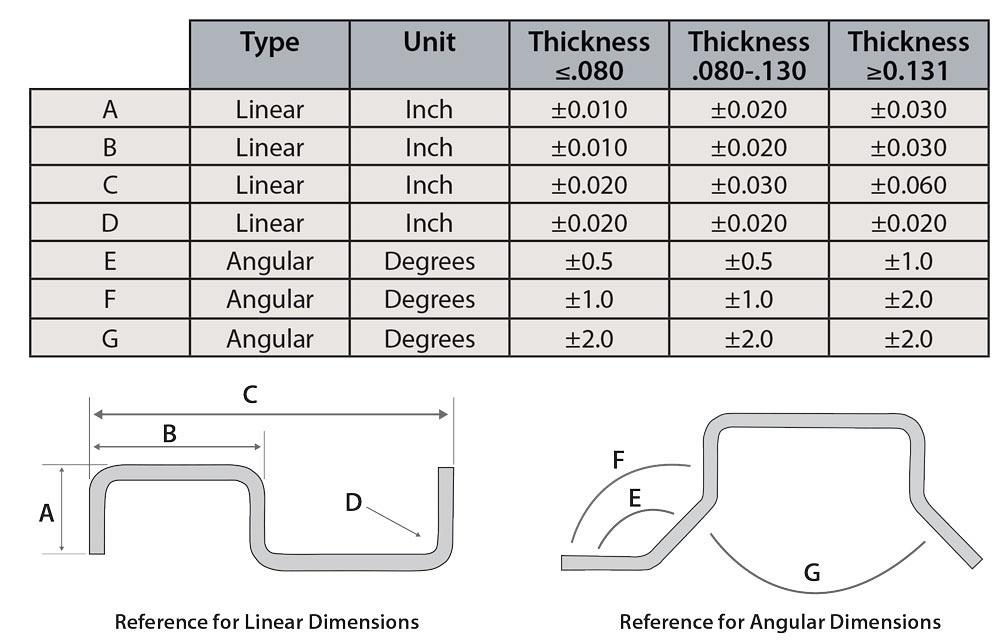

Как показано, одна особенность или размер могут быть очень точными; но выполните измерения, которые включают особенности между ними, будь то угловые или размерные, и «разумный» допуск ослабнет. Более толстый материал также будет иметь большие размерные и угловые вариации от детали к детали.

По мере увеличения количества изгибов приемлемые вариации, как угловые, так и размерные, также должны увеличиваться. Специалисты по гибке знают это; они часто просто принимают это как должное, но почему так? Это возвращает нас к вариации свойств материала.

Рассмотрите размерную вариацию. Измерение «от края до внешней поверхности изгиба» должно иметь дело только с одним набором вариаций толщины материала, то есть с вариацией, созданной при гибке разной толщины, каждая из которых имеет разные характеристики удлинения во время гибки. Если специалисту нужно сделать еще один изгиб в детали, он должен иметь дело с другим набором переменных, который строится на основе первого набора. Благодаря вариации толщины материала первый изгиб удлинил материал на другую величину, что делает второй изгиб неточным по размерам еще до того, как кончик пуансона коснется листа.

Ни в коем случае допуски на изгиб не должны быть чрезвычайно свободными. Как описали Бенсон и Боден, в этом бизнесе много усилий уходит на исправление того, что, казалось бы, является мелкими деталями. При изгибе небольшие изменения могут иметь решающее значение.

Это два почти идентичных чертежа, включая одинаковые размеры и толщину материала 0,105 дюйма — за исключением одной критической детали. Общий размер 6,110 дюйма на рисунке 2 указан в пределах ±0,030 дюйма, тогда как на рисунке 3 указан в пределах ±0,020 дюйма. Рисунок 2 представляет приемлемый, реалистичный допуск, а рисунок 3 — нет.

Это, казалось бы, небольшое изменение допуска имеет решающее значение. Это связано с тем, что этот общий размер должен включать три набора переменных. Как объяснил Бенсон, «Это были бы возможные ошибки по трем размерам фланца и четырем изгибам, участвующим в достижении размера 6,110 дюйма».

И Бенсон, и Боден подчеркивали, что операция точной гибки может обеспечить очень жесткие допуски, но для этого требуются время, деньги и усилия. Достижение такой точности может быть достойным начинанием, но только если такие жесткие допуски необходимы для того, чтобы продукт функционировал так, как задумано.

В противном случае, почему бы не «исправить» проблему и не спроектировать детали с реалистичными, достижимыми допусками? Наличие правильных руководств по проектированию для гибки может иметь огромное значение. Как заключил Боден, «при применении таких руководств к чертежам процент брака снизится, а следовательно, и производительность увеличится». Гибочный пуансоны и Гибочный инструмент

Статья воспроизведена с:https://www.thefabricator.com/thefabricator/article/bending/reasonable-tolerancing-for-press-brake-bending