2024-09-03

Никогда не недооценивайте важность обучения в цехе металлообработки.

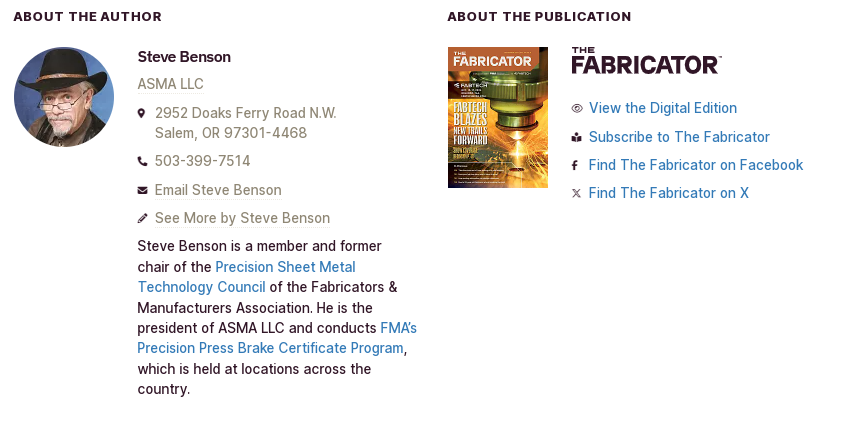

РИСУНОК 1. При опускании пуансон прилагает направленную вниз силу, когда материал обволакивает корпус пуансона (в центре), а затем продолжает оказывать давление, чтобы прижать материал к углу штампа (справа).

Вопрос: Я работаю в цехе высокоточного оборонного и аэрокосмического машиностроения. Мы всегда сгибали наши детали из листового металла снизу, но недавно попробовали сгибать воздухом. Мне трудно контролировать жесткие допуски, и мы можем получить несколько хороших, а затем несколько плохих деталей. Похоже, постоянной точности при изгибе воздуха нет. Кажется ли это утверждение верным? Должны ли мы придерживаться нижнего изгиба?

Ответ: Ваше утверждение звучит правильно, и такое восприятие образования воздуха довольно распространено. Нижняя гибка полностью отличается от воздушной формовки. Поскольку методы формования настолько различны, от проектирования и компоновки деталей до операций в цехе, вам необходимо проанализировать и спроектировать детали, с которыми вы работаете, в соответствии с выбранным вами методом формования. Если деталь спроектирована с возможностью изгиба снизу, она должна быть согнута снизу. Если он предназначен для воздушной формы, его необходимо согнуть как воздушную форму.

Анализ выбора между нижней гибкой и воздушной гибкой листового металла предполагает рассмотрение различных технических аспектов изготавливаемых деталей и производственных требований к этим деталям. Оба метода имеют свое место и требуют времени для изучения. Однако все, что вы знаете или испытываете при использовании данного метода формования, обычно невозможно перенести на другой.

Преимущества нижнего изгиба

Нижняя гибка обеспечивает превосходный контроль над жесткими допусками. Внутренний угол матрицы обеспечивает заданный угол готового изгиба. Чтобы получить заданный угол с нижним изгибом, материал доводят до необходимого угла плюс величину компенсации пружинения. В этот момент вместо того, чтобы ослабить изгиб, оператор вводит носик пуансона глубже в материал и заставляет изгиб раскрыться - явление, известное как отрицательное пружинение или пружинение вперед. Это открытие угла изгиба продолжается до тех пор, пока металл не достигнет угла, установленного матрицей, обычно 90 градусов (см. Рисунок 1).

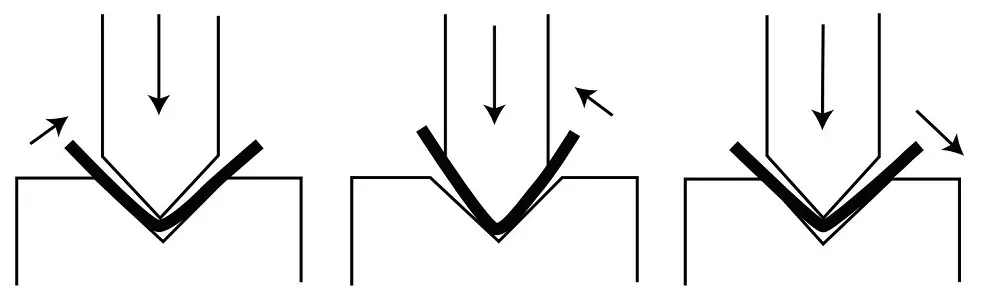

Поскольку у вас есть угловой зазор между углом штампа и углом пуансона, носок пуансона можно глубже вдавить в материал без требований по тоннажу, связанных с чеканкой, которая не имеет углового зазора и требует очень высокого тоннажа (см. Рисунок 2).

Упругость, или тенденцию материала возвращаться в исходную форму после изгиба, легче предсказать и контролировать при изгибе снизу. Лучшая предсказуемость помогает достичь точных окончательных размеров. По этой причине гибка снизу часто предпочтительна для деталей сложной геометрии или критических допусков. Опора матрицы обеспечивает равномерную деформацию по профилю детали.

Хотя навыки очень необходимы, нижняя гибка, как правило, менее зависит от оператора, чем воздушная формовка, просто потому, что она обрабатывает переменные материалы (например, небольшие различия в твердости или толщине) за счет использования силы. Предполагая, что вы используете прецизионные инструменты, а не строгальные инструменты, нижняя гибка обычно требует более короткого времени наладки, что может повлиять на эффективность производства из-за более быстрой наладки, особенно при небольших тиражах. Строгальные инструменты гораздо сложнее использовать, особенно там, где установка предполагает размещение инструментов по станине листогибочного пресса.

Для углов изгиба, отличных от 90 градусов, потребуются специальные штампы, а оснастка может привести к более высоким первоначальным затратам, особенно если конструкция детали часто меняется. Кроме того, поскольку материал вступает в прямой контакт с матрицей, маркировка на внешней поверхности изгиба может стать проблемой, особенно на видимых или готовых поверхностях. Без высококвалифицированных операторов, которые действительно понимают процесс опускания и то, как его выполнять, вы рискуете серьезно повредить листогибочный пресс и инструмент из-за перегрузки.

Я только что прикоснулся к поверхности. О наклонах снизу и о том, как их правильно и безопасно делать, нужно гораздо больше, поэтому настоятельно рекомендуется тренироваться.

Пневматическая гибка обеспечивает более быструю настройку и смену инструментов, что делает ее выгодной для работ с различными углами гибки или короткими производственными сериями. Такая гибкость могла бы сократить время простоев и повысить общую эффективность, если бы не материальные переменные, о которых мы поговорим чуть позже.

Гибка в воздухе с помощью прецизионно заточенного инструмента может со временем привести к экономии затрат, особенно по сравнению с гибкой снизу, поскольку для гибки в воздухе требуется меньше специализированных инструментов. Это верно, даже несмотря на то, что прецизионные инструменты для листогибочного пресса стоят дорого; инструмент окупит себя за счет экономии труда, как только будет пройдена кривая обучения.

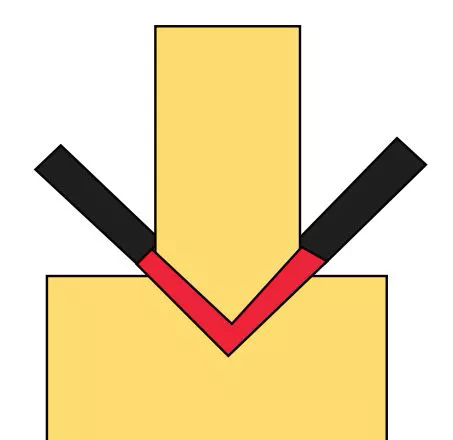

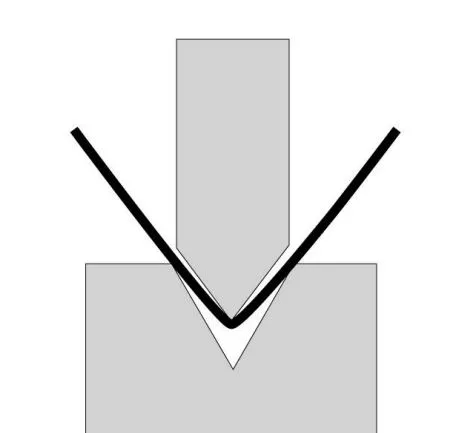

Операция формовки воздухом контактирует с материалом в трех точках: на двух радиусах плеч матрицы и на кончике пуансона (см. Рисунок 3). Материал не взаимодействует с оснасткой так сильно, как при обработке дна. Гибка воздухом может привести к уменьшению количества следов на поверхности, что хорошо для деталей, требующих косметической отделки. Из-за небольшого прямого контакта между материалом и поверхностями штампа инструменты для воздушной гибки, как правило, меньше изнашиваются и служат дольше.

РИСУНОК 2. Для чеканки без углового зазора между пуансоном и матрицей требуется очень высокий тоннаж.

Достижение стабильно жестких допусков при гибке в воздухе может оказаться более сложной задачей, поскольку изгиб происходит «плавающим», а не «штампованным» способом. Различия в толщине материала, пределе прочности и текучести, направлении зерен и других свойствах приводят к множеству несоответствий.

Изменения свойств материала от партии к партии могут повлиять на точность изгиба, поэтому тщательный выбор материала и его тестирование имеют решающее значение. Оцените геометрию ваших деталей. Нижний изгиб может быть более подходящим для сложных конструкций или критических допусков для сохранения точности.

Как и нижняя гибка, воздушная гибка требует квалифицированных операторов, которые понимают нюансы регулировки таких параметров, как угол изгиба, толщина материала и давление, для уменьшения колебаний. Квалифицированные операторы необходимы для достижения точных результатов при гибке воздуха. Как и хорошее, современное оборудование. Оцените опыт и ресурсы вашей команды.

Если ваши детали требуют точных допусков, предсказуемое пружинение нижнего изгиба может оказаться полезным. Однако при тщательной настройке и опытных операторах точность формования воздухом можно повысить. Нижняя гибка может быть предпочтительнее для крупносерийного производства с однородными деталями из-за ее надежности. Воздушная гибка подходит для коротких пробегов и динамических требований.

Specific materials respond to bending differently, and it is a given that no two pieces of material are the same—sheet to sheet, batch to batch, manufacturer to manufacturer. Every material has a tolerance zone. For example, 16-ga. steel can be anywhere between 0.053 and 0.067 in. thick. A36 steel has a minimum yield strength of 36,000 PSI, yet it can go up to 41,000 PSI and still be called A36; that’s a 13% increase in strength. Such variations in strength or thickness can cause several degrees of bend angle variation.

Grain direction is an additional issue. Is your material anisotropic (has a grain structure)? Is it a heavy grain or fine? Are you bending with or against the grain? It all makes a big difference.

Evaluating these issues starts in engineering. And that begins with the engineer going to the shop floor, talking with the operators, and finding out their opinions. Find out which jobs and materials are best used with which method of forming. Get a list of the available tooling, die widths, die angles, punch radii, and punch angles. From there, design to those parameters.

A drawing illustrates air forming.

FIGURE 3. Air forming contacts the material at three points: the two die shoulder radii and the punch tip. The radius forms as a percentage of the die opening.

With bottom bending, you can send the job to the shop floor and allow the press brake operators to choose the tooling they prefer. Bottoming works because the radius on the punch nose is bottomed into the material. That punch nose radius is also used to calculate the bend allowance and bend deduction.

Air forming is entirely different. The bend radius is developed as a percentage of the die width, and it’s that radius that’s used to calculate the bend deduction and bend allowance. Information about which die width was used for the calculation is what needs to be used to build the parts. If you’re air forming, and you allow each operator to use whatever die they want, you will have a wide variety of finished pieces from the same flat blank.

Air forming will require experimentation to fine-tune the process. Consider whether you should allocate resources for process refinement. Engage with experts, tooling suppliers, and peers in the field to gain insights into best practices.

РИСУНОК 3. Формовка воздухом контактирует с материалом в трех точках: на двух радиусах плеч матрицы и на кончике пуансона. Радиус формы определяется в процентах от отверстия матрицы.

Ваше решение как инженера-механика должно основываться на сложности ваших деталей, требуемых допусках, объеме производства, возможностях оператора и ресурсах, которые вы готовы инвестировать в оптимизацию процесса. Хотя нижняя гибка обеспечивает большую точность и стабильность, гибкость воздушной гибки и потенциальная экономия средств делают ее жизнеспособным вариантом, если вы соответствующим образом отрегулируете свою работу и у вас есть квалифицированные операторы, чтобы это осуществить.

Я мало что знаю о вашем магазине и о том, с какими типами инструментов и листогибочных прессов вы работаете, но если возможно, попробуйте использовать оба метода в своем ассортименте продукции. Тем не менее, при воздушной формовке используйте только лучшие листогибочные прессы, предназначенные для точно заточенных инструментов.

Формирование воздухом – это будущее, и в долгосрочной перспективе формование воздухом – это путь к успеху. Сделайте инвестиции в обучение всех, включая ваших инженеров и операторов. Если вы хотите сократить время и боль, необходимые для перехода к формированию воздуха, важность тренировок невозможно переоценить.

Перепечатано с: https://www.thefabricator.com/thefabricator/blog/bending/transitioning-from-bottom-bending-to-air-forming-on-the-press-brake