2024-08-01

Операторы листогибочных прессов должны обязательно проверять однородность материала и метод формовки.

Вопрос: Недавно мы приобрели гибочный пресс с ременным приводом, который теперь стоит рядом со старым гидравлическим гибочным прессом. На старом прессе мы осуществляем нижнюю гибку, используя 0,315-дюймовую, 90-градусную V-образную матрицу с радиусом 0,032 дюйма, а также 86-градусный пуансон с гусиной шейкой. На новом прессе мы осуществляем воздушную гибку, используя недавно приобретенный прецизионный шлифованный инструмент с той же 0,315-дюймовой V-образной матрицей, потому что она хорошо работала на старом станке, и мы хотели попытаться достичь того же радиуса и вычетов изгиба. Угол матрицы составляет 86 градусов, а угол пуансона — 80 градусов.

Прелесть этого нового станка в том, что он должен иметь возможность достаточно точно рассчитывать глубину и настройки заднего упора. Как только вы узнаете свой поправочный коэффициент для заданной длины, он должен компенсировать это при вводе новой длины. Это должно облегчить работу оператора, но, похоже, наша настройка не является стандартной. Выходные данные не соответствуют ожидаемым.

Новый станок с трудом нацеливается на правильные настройки глубины. Это может быть связано с тем, что отверстие матрицы ближе к 5-кратной толщине материала (а не к рекомендуемой 6-8-кратной толщине материала). Мы используем автономное 3D-программное обеспечение, но нам все равно нужно скорректировать настройки заднего упора.

На новом станке мы вводим желаемый угол, и станок вычисляет глубину, на которую должен войти инструмент. Если угол отклоняется на несколько градусов, мы вводим значение коррекции. Однако мы не сталкиваемся с разницей всего в 1 или 2 градуса. Станок сгибается на 10 градусов меньше, чем нам нужно. Кроме того, нам нужно ввести поправочные коэффициенты ближе к 12 градусам, чтобы получить коррекцию в 10 градусов.

Теоретически, конструкция нового станка не требует прогиба. Но когда он загружен полной длиной инструмента, если мы сгибаем 36-дюймовую часть, угол изгиба составит 92 градуса на последних 3 дюймах с каждого конца, но 90 градусов на всех остальных участках. Если мы сгибаем 72-дюймовую часть с тем же инструментом, мы получаем похожую несогласованность, при этом угол изгиба изменяется с 90 до 92 градусов на последних 3 дюймах с каждого конца. Но на остальной части длины изгиба мы достигаем 90 градусов, даже в области, где 36-дюймовая часть перегибалась до 92 градусов.

То же самое справедливо и для 120-дюймовой части. Область, где 72-дюймовая часть была перегнута, выйдет на 90 градусов, но последние 3 дюйма с каждого конца 120-дюймовой части изменятся с 90 до 92 градусов.

Есть ли у вас опыт работы с сервоприводными станками? Ожидается ли это с нашей установкой?

A: Давайте начнем с станков. Они не являются основой вашей проблемы, как и контроллеры. Повторяемость и точность современных листогибочных прессов действительно исключительны, обеспечивая всего лишь микроны вариации от изгиба к изгибу.

Инструменты также не являются вашей основной проблемой. Вы используете прецизионные шлифованные инструменты, которые, как и листогибочный пресс, исключительно точны. Однако ваши инструменты играют роль в вашей головоломке, о которой я расскажу чуть позже. В целом, вы сталкиваетесь с двумя проблемами: материалом и методом формовки.

Формовка снизу против воздушной формовки

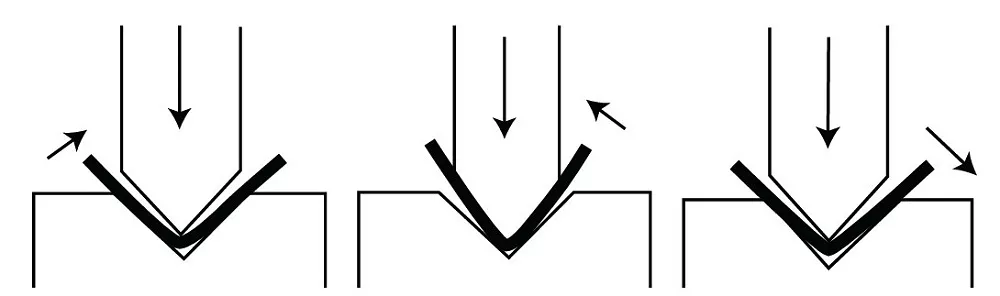

Поскольку вы используете два разных метода формовки, литье снизу и воздушную формовку, вы увидите разницу в размерах деталей, производимых двумя машинами. Формовка снизу заставляет радиус носика пуансона вдавливаться в деталь (см. Рисунок 1). Воздушная формовка создает «плавающий» радиус изгиба в процентах от отверстия матрицы, основанный на правиле 20% (см. Рисунок 2). Правило 20% — это просто название, основанное на процентном соотношении, используемом для нержавеющей стали. Наша базовая мягкая сталь с прочностью на разрыв 60 кСИ образует внутренний радиус, который составляет около 16% от отверстия матрицы.

Эти два метода не дадут одинаковый внутренний радиус изгиба или вычеты изгиба. Разница не будет достаточной, чтобы детали вышли за пределы допуска, указанного на печати; они просто будут немного отличаться.

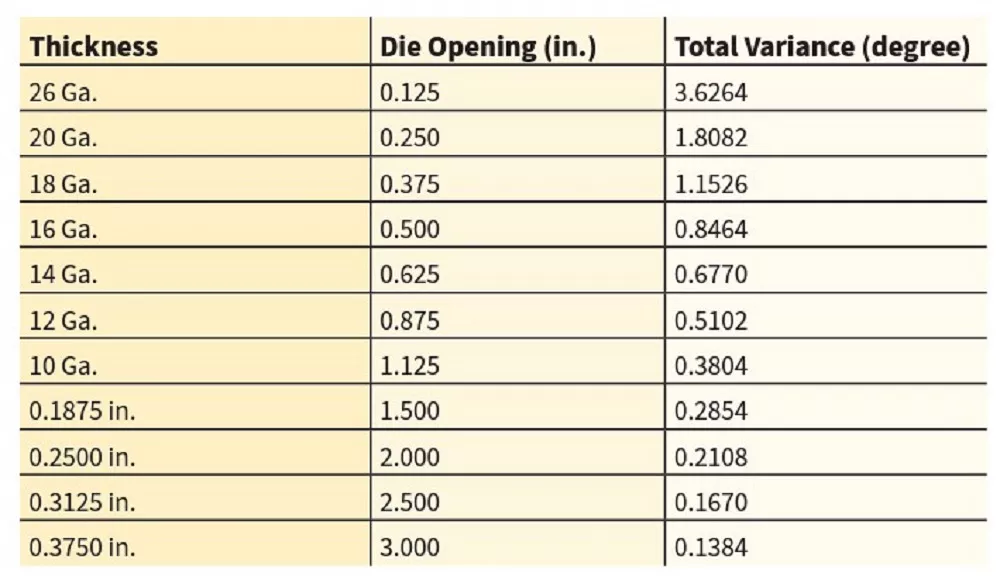

Раскрытие штампа, давление формования и угловое отклонение

Как вы отметили, вы используете относительно небольшое отверстие штампа, в 5 раз, а не в 8 раз больше толщины материала. Чем меньше вы сделаете отверстие штампа, сохраняя ту же толщину материала, тем больше угловое отклонение вы увидите от изгиба к изгибу (см. рисунок 3).

Мы называем угловые отклонения по длине изгиба эффектом каноэ. Угол в центре длины изгиба может быть целевым, но вы получаете другой угол изгиба на концах.

Традиционный способ исправления этого — с помощью устройства против прогиба или использования бумажных прокладок для создания короны в центре инструмента. Но и здесь, чем уже штамп относительно толщины материала, тем сложнее будет его регулировать и контролировать.

Как вы упомянули, некоторые сервосистемы с ременным приводом используют другой подход к достижению постоянного усилия формования по всей поверхности. Независимо от этого, постоянство усилия формования, вероятно, не является основным виновником ваших проблем.

Насколько однороден ваш материал?

На вашем старом гидравлическом листогибочном прессе вы используете метод нижней штамповки, что означает, что вы в основном штампуете радиус носика пуансона в материале. При методе нижней штамповки незначительные изменения в материале, такие как толщина, направление волокон материала и предел текучести, не сильно влияют на угол изгиба. По сути, метод нижней штамповки устраняет с помощью силы большинство, если не все, проблемы, которые могут быть вызваны изменением материала. Тем не менее, эта же сила может повредить листогибочный пресс и инструмент, если он выполнен неправильно. Метод нижней штамповки является допустимым вариантом для формовки, но он требует другого набора навыков, чем воздушная формовка.

Воздушная формовка также может производить исключительные детали, но если ваш материал неоднороден, метод формовки может иметь проблемы, которые проявляются в виде угловых изменений. Все это усугубляется, поскольку отверстие штампа становится уже относительно той же толщины материала.

Обратите внимание, что неоднородный материал все еще может находиться в пределах допуска толщины и прочности стана. Например, A36 имеет среднюю прочность на разрыв 60 000 фунтов на кв. дюйм. Но он также имеет зону допуска прочности на растяжение от 55 000 до 79 800 фунтов на кв. дюйм, а также минимальный предел текучести 36 000 фунтов на кв. дюйм. Теперь добавьте это к зоне допуска толщины от 0,053 до 0,067 дюйма для листового металла 16-го калибра. Это большой разброс, но он все еще находится в пределах допусков материала. Помимо всего прочего, вам также необходимо учитывать естественное направление волокон материала. Формовка по волокну и против волокон требует разного давления формовки.

Ваш контроллер может только предполагать средние значения этих значений при расчете угла изгиба и глубины проникновения в пространство штампа. Обычно на станке вносятся некоторые корректировки угла, чтобы компенсировать изменения материала. Длина изгиба также играет роль, поэтому корректировка угла на 10–12 градусов не является отклонением.

Метод гибки и проектирование плоскости

Можно ли спроектировать деталь в плоскости, которая будет сформирована с помощью гибки снизу, а затем взять ту же плоскость и сформировать ее воздухом, чтобы получить те же результаты? Нет, но они будут близки.

гибочный пресс

РИСУНОК 2. Воздушная формовка создает плавающий внутренний радиус изгиба, который формируется как процент от отверстия штампа.

Опять же, изменение методов гибки меняет способ формирования радиуса. Таким образом, ваш внутренний радиус изгиба будет отличаться, даже если вы используете одинаковую ширину штампа на обоих станках. Плоский можно скорректировать до размерной средней точки, чтобы вы могли производить однородную деталь на любом станке из одной и той же заготовки.

Стремитесь к единообразию

Чтобы минимизировать угловые отклонения, избегайте узкой ширины штампа и постарайтесь сделать ваш метод формования единообразным между вашими двумя машинами. Установка нижнего положения на вашем старом гидравлическом тормозе может обеспечить вам большую угловую однородность, поскольку, опять же, угол штампа задает угол изгиба. Но воздушная формовка также обеспечивает высокую угловую стабильность и меньшие требования к тоннажу. Это доминирующий метод гибки в отрасли не просто так. Более того, высокая точность, предлагаемая современными машинами, включая системы с сервоприводом, была разработана с учетом воздушной формовки.

Поверьте мне, эти проблемы вызваны не машиной, контроллером или инструментами, которые вы используете. Вместо этого они связаны с методом формовки и материалом.