2024-10-07

Даже самые современные станки и оснастка должны учитывать разброс материалов.

Вопрос: Моя компания приобрела два новых листогибочных пресса, которые, несмотря на то, что они оснащены максимальным количеством опций, на самом деле не отвечают нашим потребностям. Мы все еще сталкиваемся с проблемами, например, не можем сохранять повторяющиеся углы. Наша оснастка новая, и пуансоны с прецизионной заточкой действительно помогают нам сократить время настройки. Но для нас достижение постоянных углов - настоящая головная боль.

Мы в основном обрабатываем низкоуглеродистую сталь толщиной от 10 до 0,25 дюйма, и я думаю, не влияет ли на это наш материал. Если да, то какой тип или марку лучше использовать? Или есть другой путь, по которому я могу пойти, чтобы решить нашу проблему с непостоянными углами для сохранения цельного потока?

Ответ: Позвольте мне начать с того, что у каждого из нас есть личные предпочтения, когда речь идет о марках и моделях листогибочных прессов. Системы привода, будь то электрические, гидравлические или сервогидравлические, могут работать по-разному, но все они обеспечивают повторяемость в микрометрах.

Производители листогибочных прессов предлагают фирменные опции, которые могут решить или разрушить конкретную задачу, но это уже нюансы. Если говорить о базовых возможностях, то большинство станков основных брендов не уступают по качеству и точности ни одному другому. То же самое можно сказать и об оснастке. Если придерживаться определенной группы, например, прецизионных шлифовальных или строгальных станков, и подбирать инструмент под конкретный тип работы, можно добиться отличных результатов.

Также можно с уверенностью сказать, что если вы хотите добиться наилучших результатов на современных листогибочных прессах, вам понадобится прецизионная заточенная оснастка, которая обычно имеет производственные допуски от ±0,0004 до ±0,0008 дюйма и имеет общую высоту и центр инструмента. Инструменты для рубанка имеют допуски ±0,005 дюйма на расстоянии более 10 футов, что затрудняет их использование при поэтапной установке листогибочного пресса.

Но даже в этом случае ни оснастка, ни листогибочный пресс никогда не должны использоваться на полную мощность. Никогда не используйте любой станок по максимуму или минимуму, а скорее по максимуму. По соображениям безопасности лучше всего, чтобы мощность листогибочного пресса и оснастки была как минимум на 20 % больше, чем требуется для выполнения работы.

Даже если ваш новый листогибочный пресс и оснастка могут работать с высокой точностью, вам все равно необходимо учитывать отклонения материала - особенно если вы работаете с жесткими допусками. Примечание редактора: подробнее об этом читайте в статье «Разумные допуски для гибки на листогибочном прессе», опубликованной на сайте thefabricator.com.

Возьмем для примера горячекатаную сталь толщиной 10 г. Ее номинальная толщина составляет 0,1345 дюйма, но может варьироваться от 0,1285 до 0,1404 дюйма. Толщина материала также может варьироваться по ширине листа. На стане ролики отклоняются в центре, в результате чего толщина листа в центре увеличивается, а к краям уменьшается. Это может создать разницу в толщине в несколько тысячных долей дюйма. Допустим, толщина от краев к центру изменяется на 0,007 дюйма. Этого достаточно, чтобы вызвать разницу в угле изгиба на 5 градусов у разных заготовок.

Все материалы также имеют допуск на предел прочности на разрыв (UTS). Допустим, вы работаете с 10-габаритной сталью. ASTM A36. Зона допуска UTS составляет от 58 KSI до 80 KSI.

Горячекатаная и холоднокатаная сталь имеют несколько основных отличий. Горячекатаные стали прокатываются при высоких температурах, и в них может возникать большое остаточное напряжение, вызванное неравномерным охлаждением. Это остаточное напряжение может усугубить различия между деталями.

Станы холодной прокатки дополнительно преобразуют сталь, прокатывая ее снова, обычно при комнатной температуре, а затем отжигая или отпуская. Этот процесс придает холоднокатаной стали гораздо лучшую отделку поверхности по сравнению с горячекатаной травленой и промасленной сталью. Также обратите внимание, что холоднокатаный лист обычно представляет собой низкоуглеродистый продукт, который в отожженном состоянии мягче горячекатаной стали, в то время как горячекатаная сталь обычно намного прочнее. Примечание редактора: Более подробно об этом см. в статье «Соображения по зерну материала для листогибочного пресса», опубликованной на сайте thefabricator.com.

Предположим, что мы формируем «идеальный» радиус изгиба - такой, при котором толщина материала и внутренний радиус изгиба одинаковы. Это может привести к стабильным, повторяющимся изгибам, но при этом необходимо учитывать вариативность материала.

Во-первых, давайте рассмотрим изменение толщины материала. Опять же, толщина 10-габаритного материала варьируется от 0,1285 до 0,1404 дюйма; это разница в 0,0119 дюйма. Когда мы проводим расчеты на изгиб, разные толщины дают нам разные вычеты на изгиб (BD). Выполнив расчеты для материала толщиной 0,1285 дюйма, мы получим BD в 0,222 дюйма; выполнив те же расчеты для материала толщиной 0,1404 дюйма, мы получим BD в 0,243 дюйма - разница в 0,021 дюйма.

Описанные ранее изменения прочности на разрыв также влияют на внутренний радиус изгиба. В воздушной форме, чем выше прочность материала на разрыв, тем больше будет радиус плавания. Измените радиус, и вы измените BD.

Вы отметили, что используете высококачественный инструмент, но ничего не упомянули о конкретных радиусах носа пуансона или конечных внутренних радиусах изгиба ваших деталей.

Если вы используете радиус носа пуансона, который слишком мал для применения, вы можете перейти в область «острых». Эти пуансоны прилагают большую силу к небольшой области. В зависимости от длины изгиба нос вашего пуансона может начать прокалывать поверхность материала.

Как правило, изгибы становятся острыми, когда вы пытаетесь достичь внутреннего радиуса изгиба, который составляет менее 63 процентов толщины материала. Вы можете определить острый изгиб по контрольной складке в центре внутреннего радиуса изгиба. Как бы вы ни старались, вы не сможете вставить меньший внутренний радиус в этот острый изгиб; узкий пуансон просто глубже врезается в линию изгиба.

Острый изгиб усилит все эффекты ваших переменных изгиба, включая угол изгиба, и впоследствии повлияет на измеренные линейные размеры изгиба. Оператор формирует плохой (вне допуска) угол изгиба, а затем ухудшает ситуацию, измеряя эти плохие углы изгиба.

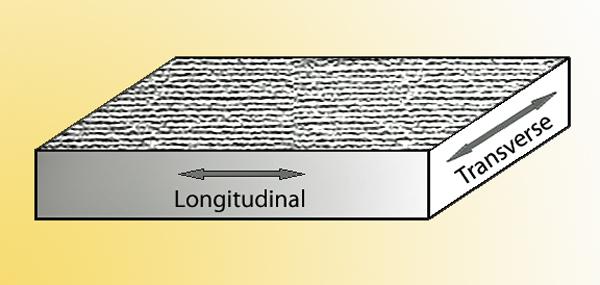

Качество листа и пластины также влияет на консистенцию и внешний вид продукта. Прокатка стали на стане создает зерна материала в направлении прокатки, и эти зерна влияют на то, как ведет себя лист или пластина. Менее дорогой материал, как правило, содержит больше примесей, имеет больший размер зерна и, следовательно, более восприимчив к изменениям угла изгиба. Характеристики зерна также различаются от листа к листу и от партии к партии.

Когда вы сгибаете небольшие внутренние радиусы изгиба продольно зерну материала (с инструментом, параллельным направлению волокон), вы увеличиваете вероятность образования трещин на внешней поверхности изгиба. Это снова приводит к угловым изменениям от листа к листу и от партии к партии, особенно когда вы сгибаете остро.

Опять же, листовая и пластинчатая сталь имеет направление волокон, причем холоднокатаная сталь демонстрирует более выраженное предпочтение направления, чем горячекатаная сталь. В зависимости от отношения линии сгиба к волокну, эффекты угла сгиба будут разными.

Вы можете обрабатывать детали, вырезанные из оптимизированной компоновки гнезда, в которой вы размещаете столько деталей, сколько можете, на листе независимо от направления волокон. Если нет двух деталей с одинаковым отношением волокон к линии сгиба, вы можете сделать работу оператора гибки практически невозможной.

Рассмотрите модель мелкосерийного производства

Теперь обычное предупреждение: проблемы с гибкой возникают из-за множества переменных, и трудно определить первопричины без полной картины. Независимо от этого, я считаю, что вы можете быть правы: проблема, вероятно, связана с материалом, включая порядок, в котором этот материал проходит через тормозной отдел. Вы упомянули, что вам нужно поддерживать поток единичных изделий или среду с вытягиванием единичных изделий.

Вытягивание отдельных деталей работает во многих местах производства, но отдел листогибочного пресса вашего цеха может оказаться не лучшим местом для применения этой концепции. Даже с новыми машинами и инструментами, которые вы описываете, в среде вытягивания отдельных деталей вашим операторам приходится часто снимать и заменять инструменты. Все эти ручные настройки добавляют еще одну переменную к и без того весьма изменчивому процессу. Вы можете рассмотреть возможность замены вытягивания отдельных деталей на модель для мелкосерийного производства. Это позволит уменьшить количество настроек и получить более однородные детали без хлопот и расходов, связанных с крупносерийным производством.

Предлагаем гибочный инструмент: пуансоны и матрицы для гибочных прессов с различными системами крепления, таких как: Amada Promecam, Aliko, Yawei, Durmazlar, Baykal, Accurl, Accurpress, LVD, Darley, Насо, Wila, Trumpf, Rolleri, UKB, Eurostamp и тд.

Статья перепечатана из:https://www.thefabricator.com/thefabricator/article/bending/is-the-press-brake-or-tooling-really-to-blame